Como o processo de produção de pigmentos perolados e prateados garante consistência em lote a lote?

O Pigmento peroloso branco prateado O processo de produção garante a consistência em lote a lote por meio de controle e gerenciamento multifacetados, incluindo os seguintes aspectos-chave:

Gerenciamento da cadeia de suprimentos de matéria-prima: Garanta a aquisição de matérias-primas de alta qualidade de fornecedores estáveis e confiáveis, como mica, dióxido de titânio e outros materiais básicos. A qualidade dessas matérias -primas afeta diretamente o desempenho e a consistência do produto final.

Padrões de aceitação da matéria -prima: Estabeleça padrões e processos rigorosos de aceitação de matéria -prima e realize testes e avaliação abrangentes de cada lote de matérias -primas recebidas para garantir que atendam aos requisitos do design do produto.

Projeto e otimização da fórmula: os engenheiros formulam fórmulas precisas de produção com base nos requisitos de design do produto e no feedback do mercado, incluindo a proporção de cada matéria -prima, ordem de adição e parâmetros de processo. Essas fórmulas são sistematicamente verificadas e otimizadas para garantir que cada produção possa atender aos padrões de qualidade consistentes.

Controle de parâmetros do processo: Controle estritamente parâmetros do processo, como tempo de agitação, temperatura, pressão e outros fatores -chave durante o processo de produção. O controle preciso desses parâmetros pode reduzir a variabilidade na produção e garantir que cada lote de produtos tenha propriedades físicas e químicas consistentes.

Testes em lote: conduza testes abrangentes de qualidade em cada lote de pigmentos perolados e prateados produzidos. Isso inclui testes de propriedades físicas (como distribuição de tamanho de partícula, brilho), teste de propriedade química (como estabilidade química, solubilidade) e controle de diferenças de cor.

Controle de diferença de cor: Use instrumentos de diferença de cor de alta precisão para medir a diferença de cor de cada lote de pigmentos para garantir que a diferença de cor entre ele e a amostra padrão esteja dentro da faixa permitida. Esta é uma etapa essencial para garantir a consistência da cor, especialmente para pigmentos perolados e brancos prateados, onde mesmo uma pequena diferença de cor pode afetar significativamente a aparência do produto final.

Controle do ambiente de produção: manter condições estáveis do ambiente de produção, incluindo controle de temperatura e umidade, gerenciamento de limpeza, etc. Essas medidas de controle ajudam a reduzir o impacto de fatores externos no processo de produção e garantir a consistência da qualidade do produto.

Equipamentos avançados de produção: o uso de equipamentos e tecnologia avançados e sofisticados podem melhorar a eficiência da produção e a estabilidade da qualidade do produto. Por exemplo, sistemas de mistura automatizados, equipamentos sofisticados de dispersão, etc. ajudam a garantir a dispersão uniforme de pigmentos e melhorar a consistência da produção.

Feedback do cliente e resolução de problemas: colete feedback do cliente regularmente para identificar e resolver problemas que podem afetar a consistência do produto em tempo hábil. Estabeleça canais eficazes de comunicação do cliente e mecanismos de feedback para promover a conexão entre produção e demanda do mercado.

Como garantir o controle consistente da diferença de cores entre os lotes de pigmentos perolados e perolados prateados?

Controle de diferença de cor de Pigmentos perolados brancos de prata é uma das etapas principais para garantir consistência entre diferentes lotes. A diferença de cor refere -se ao grau de diferença de cor entre diferentes amostras da mesma cor. Para pigmentos perolados em prata, até pequenas diferenças de cores podem afetar significativamente a aparência e a qualidade do produto final. A seguir, são apresentadas estratégias de controle de diferenças de cor para garantir a consistência em lote a lote:

Use instrumentos de diferença de cor: Os fabricantes usam instrumentos de diferença de cor de alta precisão para realizar medições precisas de diferença de cor para cada lote de pigmentos perolados e prateados. Um colorímetro pode medir quantitativamente a diferença de cor entre uma amostra de cores e uma amostra padrão, geralmente expressa como valor ΔE (delta e).

Definir padrões de diferença de cores: estabeleça padrões estritas de diferença de cores para determinar a faixa de diferença de cor permitida para cada lote de pigmentos. Isso pode ser formulado com base na demanda do mercado, requisitos do cliente ou especificações do produto, geralmente exigindo que o valor ΔE esteja dentro de um determinado intervalo.

Desenvolvimento de amostras padrão: desenvolva e mantenha um conjunto de amostras padrão que representam as cores e efeitos desejados. As amostras padrão geralmente são certificadas e verificadas e representam a aparência ideal do produto.

Comparação de amostras de cada lote com amostras padrão: cada vez que um novo lote de pigmentos é produzido, as amostras são coletadas para comparação direta com amostras padrão. Isso pode ser feito com um instrumento colorimétrico para garantir que a cor do novo lote de pigmentos seja consistente com a amostra padrão ou dentro de uma faixa razoável de diferenças de cor.

Controle do processo de produção: verifique se os parâmetros do processo de cada etapa -chave durante o processo de produção são estritamente controlados, como mistura de matéria -prima, tempo de reação, temperatura, pressão etc. A estabilidade desses parâmetros é crucial para o controle de diferenças de cor dos pigmentos.

Controle de Condições Ambientais: Manter as condições estáveis do ambiente de produção, incluindo controle de temperatura e umidade, gerenciamento de limpeza, etc. A estabilidade das condições ambientais pode reduzir o impacto de fatores externos nas diferenças de cor de pigmento.

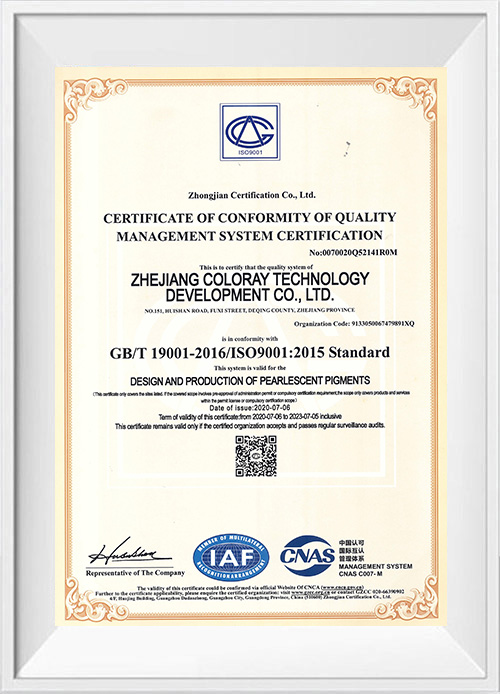

Implementar o sistema de gerenciamento da qualidade: sistemas de gerenciamento da qualidade como a ISO 9001 garantem que todas as medidas de controle de diferenças de cor e controle de qualidade sejam sistematicamente implementadas e melhoradas continuamente.

Revisão e melhoria regulares: A estratégia de controle de diferenças de cor é revisada e aprimorada regularmente, e os ajustes são feitos com base no feedback do cliente, tendências do mercado, progresso tecnológico e outros fatores para melhorar continuamente a eficiência e a precisão do controle de diferenças de cor.