Como escolher a embalagem certa para pigmentos de revestimento de cores convencionais durante o transporte?

Escolher a embalagem certa é a chave para garantir que pigmentos de revestimento de cores convencionais não são danificados durante o transporte e mantêm a qualidade estável. A seguir, são apresentadas etapas e sugestões específicas para escolher a embalagem certa:

Materiais à prova d'água e à prova de umidade: Use materiais de embalagem impermeabilizados e à prova de umidade, como sacos plásticos de várias camadas, papel à prova de umidade ou sacos de alumínio, para proteger os pigmentos da umidade. Adicione o dessecante (como a dessecante de sílica gel) à embalagem para impedir ainda mais a absorção de umidade.

Embalagem externa forte: Escolha materiais fortes, como caixas onduladas de alta resistência, barris de plástico ou latas de metal que possam suportar espremer e colisão durante o transporte. Certifique -se de que o material de embalagem externo tenha uma boa resistência à compressão e resistência ao impacto.

Desempenho de vedação: use recipientes com boas propriedades de vedação, como sacos selados, barris de plástico ou latas de metal para evitar vazamentos e oxidação de pigmentos. Verifique se a embalagem está bem selada para reduzir a entrada de ar.

Embalagem interna: Coloque o pigmento em um saco plástico selado ou um saco de alumínio e depois coloque -o na caixa de embalagem ou barril externo para fornecer proteção múltipla. Use materiais de revestimento (como filme de bolha ou almofadas de espuma) para preencher entre o saco de pigmentos e a embalagem externa para fornecer amortecimento e proteção adicionais.

Embalagem externa: escolha embalagem externa adequada para o modo de transporte, como caixas, barris de plástico ou latas de metal. Para transporte de longa distância ou transporte marítimo, latas de metal e barris de plástico são mais adequados. Para embalagens de papelão, você pode escolher uma caixa corrugada de várias camadas com alta proteção e usar partições na caixa para separar diferentes pacotes de pigmentos.

Proteção anti-vibração: use materiais antivibrações (como espuma, algodão de pérolas, filme de bolha) para preencher a embalagem para evitar vibrações e impacto durante o transporte. Certifique -se de que o recipiente de pigmento esteja firmemente fixado na caixa de embalagem para reduzir o risco de agitação e colisão.

Medidas anti-lançamentos: use tiras de vedação, adesivos de vedação ou equipamento de vedação de calor para garantir a vedação da bolsa de embalagem para evitar o vazamento de pigmentos. Verifique e confirme o status de vedação de cada recipiente de embalagem para evitar a abertura acidental durante o transporte.

Rotulagem clara: marque claramente o nome do produto, o número do lote, a data de produção, o peso líquido, o peso bruto e outras informações sobre cada pacote para facilitar a identificação e o gerenciamento. Use rótulos atraentes para indicar precauções de transporte, como "à prova de umidade", "manuseio com cuidado", "à prova de vibração", "frágil", etc. para lembrar o pessoal de transporte e carregamento e descarregamento.

Etiquetas de aviso: Adicione rótulos de aviso, como impermeável, à prova de umidade e à prova de choque à parte externa do pacote, para garantir uma atenção especial durante o transporte e o armazenamento. De acordo com os requisitos de transporte, use rótulos de mercadorias perigosas que atendam aos padrões internacionais (se necessário).

Transporte da terra: Escolha materiais fortes de embalagem adequados para transporte de estradas e ferrovias, levando em consideração os inchaços e vibrações durante o transporte. Prenda a embalagem no caminhão ou o compartimento de trem para impedir que as mercadorias se movam durante o transporte.

Transporte do oceano: use barris de plástico à prova d'água e à prova de umidade ou latas de metal para garantir a proteção de pigmentos em altos ambientes de umidade e pulverização de sal. Use recipientes que atendam aos padrões de envio do oceano para evitar solavancos e tremores durante o transporte marítimo.

Que tipo de inspeção e monitoramento de qualidade são realizados nos pigmentos de revestimento de cores convencionais antes do transporte?

Antes de transportar pigmentos de revestimento de cores convencionais , Inspeção e monitoramento abrangentes da qualidade é a chave para garantir que o produto não seja danificado durante o transporte e mantenha a qualidade estável. A seguir, são apresentadas etapas e sugestões específicas:

Inspeção da matéria -prima: verifique se todas as matérias -primas usadas para fazer com que os pigmentos de revestimento de cores atendam aos padrões de qualidade.

Execute a análise de componentes e a inspeção de impureza para garantir a pureza e a qualidade das matérias -primas.

Controle do processo de produção: monitore estritamente todos os links no processo de produção para garantir que os parâmetros do processo atendam às especificações. Registre parâmetros -chave no processo de produção (como temperatura, umidade, tempo de reação etc.) para garantir a estabilidade do processo.

Teste de propriedade física: verifique a distribuição do tamanho de partícula do pigmento para garantir o tamanho uniforme das partículas. Meça a gravidade específica, a absorção de óleo e outras propriedades físicas do pigmento para garantir que ela atenda aos padrões de produtos.

Teste de propriedade química: Analise a composição química do pigmento para garantir que não haja substâncias nocivas e impurezas excessivas. Realize a resistência a ácido e alcalina, resistência ao solvente e testes de resistência ao clima para garantir a estabilidade química do pigmento.

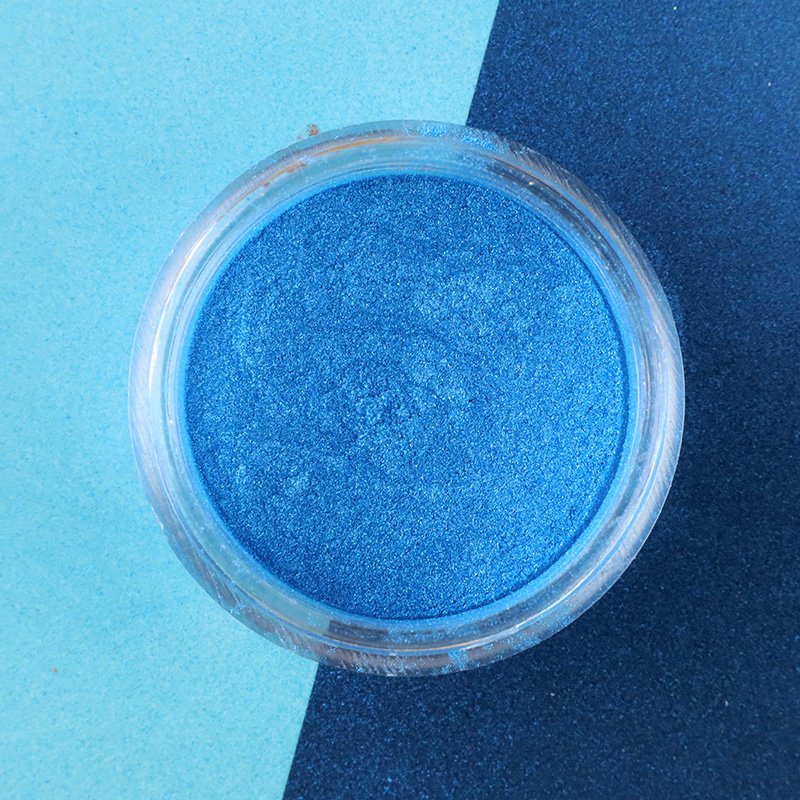

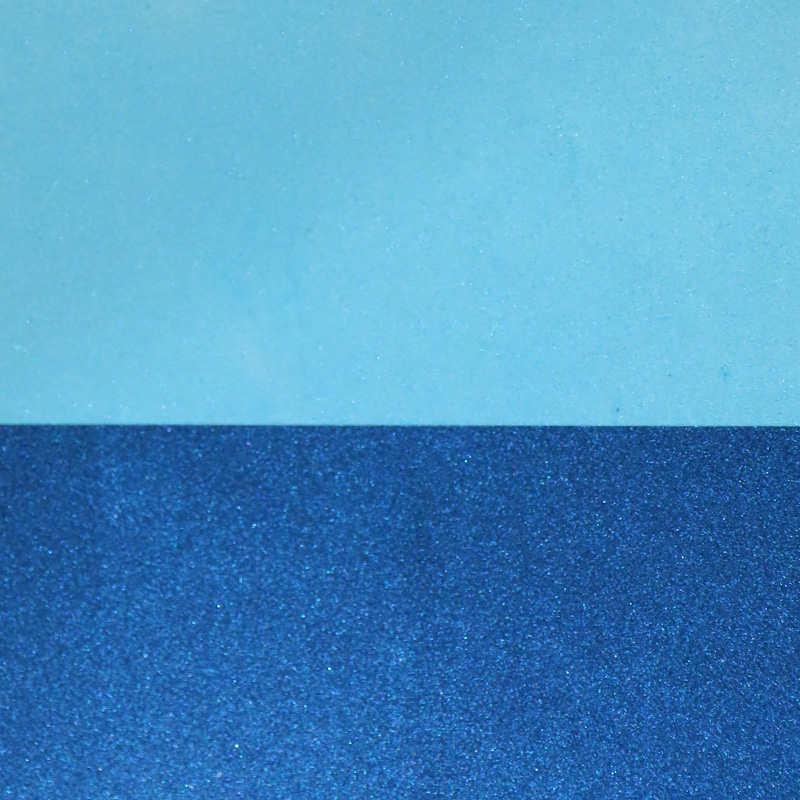

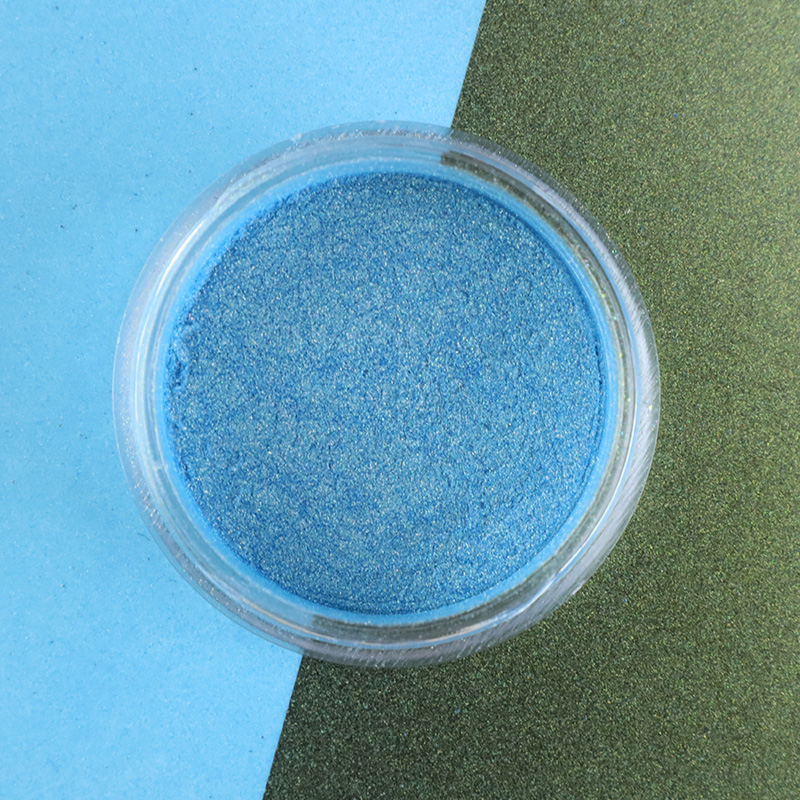

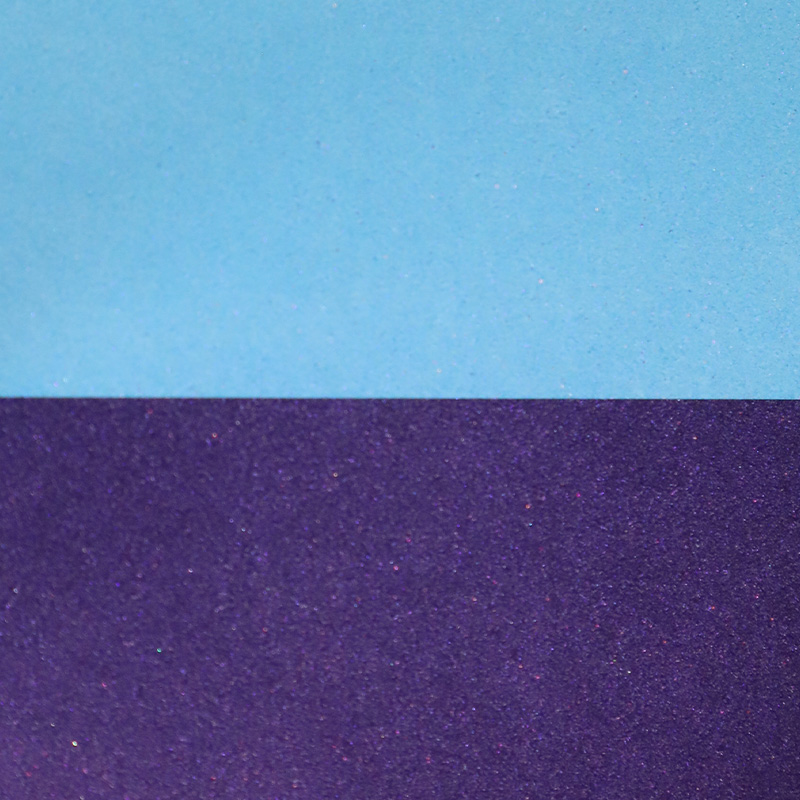

Teste de cor e brilho: use um colorímetro para medir a cor do pigmento para garantir a consistência da cor. Teste o brilho do pigmento para garantir que atenda aos requisitos do produto.

Teste de dispersão: Realize um teste de dispersão no pigmento para garantir uma boa dispersão durante o uso. Verifique o efeito de dispersão do pigmento em diferentes mídias para garantir que seja adequado para uma variedade de aplicações.

Inspeção de embalagem interna: verifique se o pigmento está embalado corretamente em um saco selado ou bolsa de alumínio e está bem selado. Verifique se a embalagem interna está danificada ou vazando.

Inspeção de embalagem externa: verifique se a embalagem externa (como caixas, barris de plástico e latas de metal) não está danificada ou deformada. Verifique se o selo da embalagem externa é firme para garantir que ela não seja aberta acidentalmente durante o transporte.

REGORDADOR DE VIBRAÇÃO: Use um gravador de vibração para monitorar possíveis vibrações e choques durante o transporte para garantir que a embalagem não seja submetida a tensão mecânica excessiva. Analise os dados de vibração, avalie os pontos de risco durante o transporte e faça melhorias.

Medidas de proteção: De acordo com os resultados de monitoramento de vibração, otimize o design do design e fixação da embalagem para reduzir a vibração e o choque durante o transporte. Nas seções de transporte de alto risco, use materiais de embalagem mais estáveis e métodos de carregamento e descarregamento.

Rotulagem clara: marque claramente o nome do produto, o número do lote, a data de produção, o peso líquido e outras informações em cada pacote. Use rótulos atraentes para indicar precauções como "à prova de umidade", "manuseio com cuidado" e "à prova de vibração".

Documentos de transporte: Prepare os documentos necessários para o transporte, incluindo relatórios de inspeção do produto, certificados de qualidade e contratos de transporte etc. Verifique se os documentos estão completos e precisos para facilitar a inspeção pelo transportador e receptor.